改變液力變矩器性能的一些措施

導輪增設單向離合器

將液力變矩器的導輪通過單向離合器固定在變速器外殼上,單向離合器內圈與導輪和變速器外殼相連,是固定不動的;外圈與導輪相連,可與導輪一起按泵輪同一方向旋轉。設置單向離合器後,當速比較小,轉速差大時,導輪仍被鎖住不動,ATF改變方向後流向泵輪背面,促使泵輪旋轉,仍能起增扭作用;轉速比較大,渦輪與泵輪轉速差小時,ATF沖擊導輪背面,這時導輪按泵輪的相同方向自由旋轉,ATF即順利地回流到泵輪。這時,變矩器不產生增扭作用,其功能同普通液力耦合器一樣。因此, ,

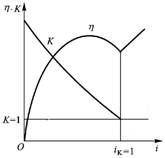

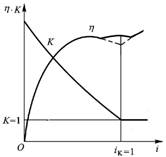

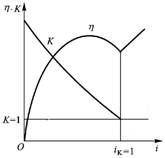

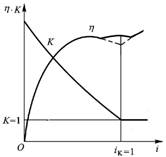

, 。同時,轉矩也增加,這是因為導輪內的ATF在導輪自由旋轉時,對液流方向的阻力減小,循環流速增大的緣故。其特性如圖3-11所示。

。同時,轉矩也增加,這是因為導輪內的ATF在導輪自由旋轉時,對液流方向的阻力減小,循環流速增大的緣故。其特性如圖3-11所示。

液力變矩器內單向離合器的結構型式有棘輪型、滾柱型和楔塊型三種,現在廣泛使用的是後兩種。單向離合器是單向傳遞力矩的,即用單向離合器連接起來的兩個元件之間,可按受力關系不同,自動地實現鎖定不動或分離自由旋轉兩種狀態,單向離合器傳遞力矩的容量比摩擦離合器大,能夠按回轉方向自動平穩地進行驅動和空轉的轉換。 圖3-11 綜合式液力變矩器特性曲線

圖3-11 綜合式液力變矩器特性曲線

(1)滾柱型單向離合器 (滾柱軸承離合器(Roller Bearing Clutch),是一種新型的摩擦式超越離合器,與以前的超越離合器相比具有承載能力高、楔緊可靠、壽命長等特點,同時兼有離合器和軸承的功能,可以簡化傳動結構,因此具有廣泛的應用前景。滾柱軸承離合器主要由內圈、滾子、外圈、滾子保持架、擋塊、卡圈、彈簧片、密封圈等組成。)

(滾柱軸承離合器(Roller Bearing Clutch),是一種新型的摩擦式超越離合器,與以前的超越離合器相比具有承載能力高、楔緊可靠、壽命長等特點,同時兼有離合器和軸承的功能,可以簡化傳動結構,因此具有廣泛的應用前景。滾柱軸承離合器主要由內圈、滾子、外圈、滾子保持架、擋塊、卡圈、彈簧片、密封圈等組成。)

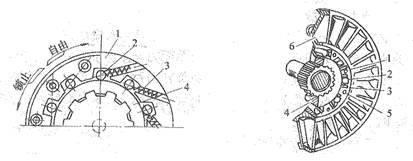

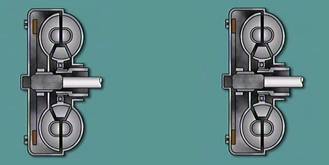

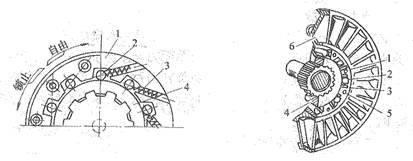

圖3-12是滾柱型單向離合器的結構圖。它由輪毂、滾柱、外圈和壓緊彈簧等組成,單向離合器外圈被鉚釘鉚在導輪上,輪毂用花鍵連接在導輪軸套上,是固定件。外圈的內表面被開有若干偏心的弧形滾道,與輪毂外表面圍合成一個楔形腔室,滾柱位子楔形腔室內。 圖3-12滾柱型單向離合器

1-外圈 2-滾柱 3-壓緊彈簧 4-輪毂 5-鉚釘 6-導輪

工作時,外圈是主動件,在外力矩作用下使外圈按逆時針方向回轉,圖中“鎖止”方向旋轉,滾柱將卡死在外圈內表面和輪毂外表面構成的楔形室的較窄的一端,外圈被楔緊不能旋轉(導輪處於鎖止狀態)。當外力矩改變作用方向,圖中“自由”方向,滾柱在壓緊彈簧的作用下,仍停留在楔形腔室的較窄的一端,但在摩擦力的作用下,有向較寬的一端移動的趨勢,由於此時接觸表面上的壓力很小,使其不能楔緊而處於分離狀態。於是外圈與輪毂脫開,並相對輪毂自由旋轉(導輪處於分離狀態)。

圖3-12滾柱型單向離合器

1-外圈 2-滾柱 3-壓緊彈簧 4-輪毂 5-鉚釘 6-導輪

工作時,外圈是主動件,在外力矩作用下使外圈按逆時針方向回轉,圖中“鎖止”方向旋轉,滾柱將卡死在外圈內表面和輪毂外表面構成的楔形室的較窄的一端,外圈被楔緊不能旋轉(導輪處於鎖止狀態)。當外力矩改變作用方向,圖中“自由”方向,滾柱在壓緊彈簧的作用下,仍停留在楔形腔室的較窄的一端,但在摩擦力的作用下,有向較寬的一端移動的趨勢,由於此時接觸表面上的壓力很小,使其不能楔緊而處於分離狀態。於是外圈與輪毂脫開,並相對輪毂自由旋轉(導輪處於分離狀態)。

(2)楔塊型單向離合器 (楔塊式單向離合器由外圈、8字形楔塊、保持彈簧和內圈組成,這些楔塊以與滾子式單向離合器中的滾子類似的方式工作。當圖示中的外圈相對於內圈沿逆時針方向轉動時,楔塊被推動發生傾斜,在內、外圍之間讓出一定空間,因而不會鎖止離合器。換言之,圖示楔塊式單向離合器在任何時候都允許其外圈相對於內圈沿逆時針方向旋轉,或允許其內圈相對於外圍沿順時針方向旋轉。)

(楔塊式單向離合器由外圈、8字形楔塊、保持彈簧和內圈組成,這些楔塊以與滾子式單向離合器中的滾子類似的方式工作。當圖示中的外圈相對於內圈沿逆時針方向轉動時,楔塊被推動發生傾斜,在內、外圍之間讓出一定空間,因而不會鎖止離合器。換言之,圖示楔塊式單向離合器在任何時候都允許其外圈相對於內圈沿逆時針方向旋轉,或允許其內圈相對於外圍沿順時針方向旋轉。)

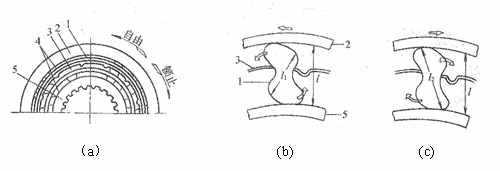

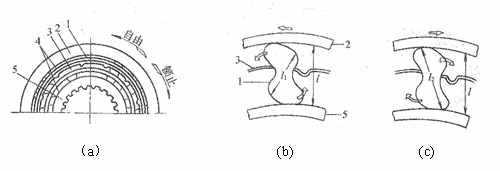

圖3-13是楔塊型單向離合器的結構及工作原理圖。它是由外座圈、內座圈、楔塊、保持架及片狀彈簧等組成,保持架借助於片狀彈簧把楔塊等分布置在圓形的內外座圈之間,外座圈與導輪固定連接,隨導輪一起回轉;內座圈通過花鍵與導輪軸套連續而固定在變速器外殼上。 圖3-13楔塊型單向離合器

1-楔塊 2-外座圈 3-片狀彈簧 4-保持架 5-內座圈

當速比大而轉速差小時,ATF沖擊導輪葉片背面,外座圈在所受力矩的作用下按圖3-13b所示方向回轉,楔塊在摩擦力作用下,有向相同方向回轉的趨勢,此時,因楔塊短對角距離

圖3-13楔塊型單向離合器

1-楔塊 2-外座圈 3-片狀彈簧 4-保持架 5-內座圈

當速比大而轉速差小時,ATF沖擊導輪葉片背面,外座圈在所受力矩的作用下按圖3-13b所示方向回轉,楔塊在摩擦力作用下,有向相同方向回轉的趨勢,此時,因楔塊短對角距離 小於內外座圈間距

小於內外座圈間距 ,所以,楔塊傾斜後,使內外座圈分開,外座圈可以自由旋轉(導輪處於分離狀態)。反之,當速比小轉速差大時,ATF沖擊導輪葉片前面,外座圈在所受力矩的作用下如圖3-13c所示方向回轉,楔塊在摩擦力作用下,有向相同方向回轉的趨勢,此時,因楔塊長對角距離

,所以,楔塊傾斜後,使內外座圈分開,外座圈可以自由旋轉(導輪處於分離狀態)。反之,當速比小轉速差大時,ATF沖擊導輪葉片前面,外座圈在所受力矩的作用下如圖3-13c所示方向回轉,楔塊在摩擦力作用下,有向相同方向回轉的趨勢,此時,因楔塊長對角距離 大於內外座圈間距

大於內外座圈間距 ,所以,楔塊傾斜後卡在內外座圈之間,外座圈被卡死不動(導輪處於鎖止狀態)。

,所以,楔塊傾斜後卡在內外座圈之間,外座圈被卡死不動(導輪處於鎖止狀態)。

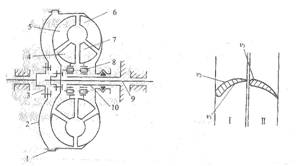

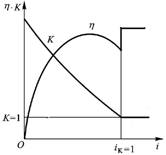

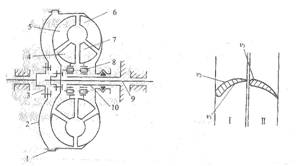

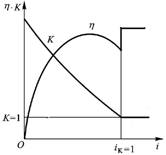

二、采用多個導輪 為了使液力變矩器的高效率區域更寬,可將導輪分割成兩個,分別裝在各自的單向離合器上,使之在所設置的單向離合器上實現鎖止和分離空轉狀態,會比整體導輪空轉時更能減少沖擊損失而提高性能。圖3-14是四元件綜合式液力變矩器。 圖3-14 四元件綜合式液力變矩器

1-啟動齒圈 2-變矩器殼 3-曲軸凸緣4-第一導輪(I) 5-渦輪

圖3-14 四元件綜合式液力變矩器

1-啟動齒圈 2-變矩器殼 3-曲軸凸緣4-第一導輪(I) 5-渦輪

6-泵輪 7-第二導輪(Ⅱ) 8-自由輪機構 9-輸出軸 10-導輪固定套管 雙導輪液力變矩器的結構是由一個泵輪、一個渦輪和兩個可單向傳動的導輪構成,兩個導輪分別與兩個單向離合器的外圈相連,單向離合器的內輪通過花鍵與導輪軸套相連並固裝在變速器外殼上,可以實現兩個變矩器工況和一個液力耦合器工況。雙導輪液力變矩器在液力耦合工作區較單導輪液力變矩器的轉矩比和傳動效率都有明顯的提高,而該工作區是液力變矩器經常所處的工況,因此提高此工況的傳動效率十分必要。

兩個導輪具有不同的葉片進口角度,在低轉速比時,兩個導輪均被單向離合器鎖住,按變矩器工況工作。在中轉速比時,渦輪出口液流開始沖擊第一導輪葉片背面,第一單向離合器松開,第一導輪與渦輪同向旋轉,僅第二導輪仍起變矩作用。在高轉速比時,渦輪出口液流沖擊第二導輪葉片背面,其單向離合器松開,第二導輪也與渦輪作同向旋轉,變矩器全部轉入耦合器工況工作。圖3-15是雙導輪分開的液力變矩器特性曲線,整體式導輪的耦合工作點在分開式導輪的第一耦合點與第二耦合點之間,與圖中虛線表示的不分開情況相比,傳動效率得到提高。

雙導輪液力變矩器綜合了前述液力變矩器和液力耦合器的特點,它的高效區很寬,啟動時變矩系數也較大,這種變種器不僅適用於重型汽車,也適用於具有較寬車速范圍的其他類型汽車。但是,由於增加了工作輪,相應帶來結構、制造工藝比較復雜,質量增加的缺點,因此很少使用。 圖3-15 雙導輪液力變矩器特性曲線

圖3-15 雙導輪液力變矩器特性曲線

三、采用閉鎖離合器 汽車使用液力變矩器,具有很多優點,如提高起步性能、加速性能和換檔性能,增加了動傳動系統的減震隔振,減小了動載荷,使工作壽命延長等。但是,由於液力變矩器存在著液力損失,與機械傳動相比其效率較低,但效率曲線隨工況變化,最高效率也只有0.85~0.9,因而在正常行駛時油耗較高,經濟性差。同時,因變矩器的效率低,損失的能量轉變成熱量,必須進行強制散熱,從而增加了自動變速器的體積和重量。考慮到汽車在平坦路面上行駛時,液力傳動的優點不太明顯,相反,如用機械傳動,則可以提高效率,改善經濟性。根據上述想法,出現了閉鎖式液力變矩器。它可以實現液力變矩器傳動和機械直接傳動兩種情況,把兩者優點結合於一體。

從圖3-11液力變矩器的特性曲線中可以看出,當速比較高,即進入耦合工作區時,變矩器沒有增扭作用,曲軸傳遞多大轉矩給泵輪,最終傳到渦輪的轉矩仍是多大。而實際上在轉矩傳遞過程中,因ATF摩擦、沖擊會引起部分能量損失(ATF升溫),且泵輪和渦輪之間至少存在有4%~5%的轉速差,所以變速器並沒有100%地傳遞發動機所產生的動力。這也就是變矩器傳動效率沒有機械式變速器高的原因。與機械變速器相比,汽車正常行駛時燃油經濟性較差。

為了提高變矩器在高工況下的傳動效率,改善汽車正常行駛的燃油經濟性,於是在液力變矩器中設置鎖止離合器,用機械方式連接泵輪和渦輪(鎖止後兩工作輪成為一體),以實現100%的動力直接傳遞。鎖止離合器在電液自動操縱系統的控制下,可以適當的時機進行鎖止切換,一般在轉矩比 時的耦合工作點切換成動力直接傳遞方式。其特性如圖3-16所示。

時的耦合工作點切換成動力直接傳遞方式。其特性如圖3-16所示。

圖3-16 帶鎖止離合器的液力變矩器特性曲線

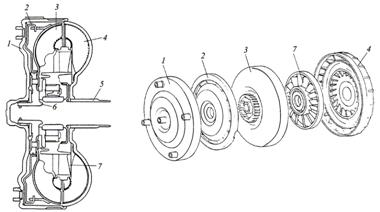

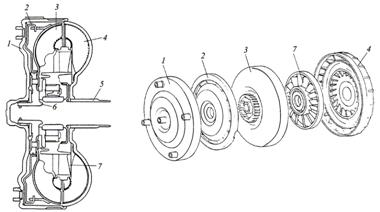

液力變矩器的鎖止離合器位於渦輪前端,如圖3-17所示,由離合器壓盤、毂、泵輪、導輪、渦輪等件組成。離合器壓盤,可前後移動。

圖3-16 帶鎖止離合器的液力變矩器特性曲線

液力變矩器的鎖止離合器位於渦輪前端,如圖3-17所示,由離合器壓盤、毂、泵輪、導輪、渦輪等件組成。離合器壓盤,可前後移動。

圖3-17 帶鎖止離合器的液力變矩器

1-變矩器殼2-離合器壓盤 3-渦輪 4-泵輪 5-變矩器軸套 6-輸出軸花鍵套 7-導輪

圖3-17 帶鎖止離合器的液力變矩器

1-變矩器殼2-離合器壓盤 3-渦輪 4-泵輪 5-變矩器軸套 6-輸出軸花鍵套 7-導輪

液力變矩器內單向離合器的結構型式有棘輪型、滾柱型和楔塊型三種,現在廣泛使用的是後兩種。單向離合器是單向傳遞力矩的,即用單向離合器連接起來的兩個元件之間,可按受力關系不同,自動地實現鎖定不動或分離自由旋轉兩種狀態,單向離合器傳遞力矩的容量比摩擦離合器大,能夠按回轉方向自動平穩地進行驅動和空轉的轉換。

圖3-11 綜合式液力變矩器特性曲線

圖3-11 綜合式液力變矩器特性曲線

(1)滾柱型單向離合器

圖3-12是滾柱型單向離合器的結構圖。它由輪毂、滾柱、外圈和壓緊彈簧等組成,單向離合器外圈被鉚釘鉚在導輪上,輪毂用花鍵連接在導輪軸套上,是固定件。外圈的內表面被開有若干偏心的弧形滾道,與輪毂外表面圍合成一個楔形腔室,滾柱位子楔形腔室內。

圖3-12滾柱型單向離合器

1-外圈 2-滾柱 3-壓緊彈簧 4-輪毂 5-鉚釘 6-導輪

工作時,外圈是主動件,在外力矩作用下使外圈按逆時針方向回轉,圖中“鎖止”方向旋轉,滾柱將卡死在外圈內表面和輪毂外表面構成的楔形室的較窄的一端,外圈被楔緊不能旋轉(導輪處於鎖止狀態)。當外力矩改變作用方向,圖中“自由”方向,滾柱在壓緊彈簧的作用下,仍停留在楔形腔室的較窄的一端,但在摩擦力的作用下,有向較寬的一端移動的趨勢,由於此時接觸表面上的壓力很小,使其不能楔緊而處於分離狀態。於是外圈與輪毂脫開,並相對輪毂自由旋轉(導輪處於分離狀態)。

圖3-12滾柱型單向離合器

1-外圈 2-滾柱 3-壓緊彈簧 4-輪毂 5-鉚釘 6-導輪

工作時,外圈是主動件,在外力矩作用下使外圈按逆時針方向回轉,圖中“鎖止”方向旋轉,滾柱將卡死在外圈內表面和輪毂外表面構成的楔形室的較窄的一端,外圈被楔緊不能旋轉(導輪處於鎖止狀態)。當外力矩改變作用方向,圖中“自由”方向,滾柱在壓緊彈簧的作用下,仍停留在楔形腔室的較窄的一端,但在摩擦力的作用下,有向較寬的一端移動的趨勢,由於此時接觸表面上的壓力很小,使其不能楔緊而處於分離狀態。於是外圈與輪毂脫開,並相對輪毂自由旋轉(導輪處於分離狀態)。

(2)楔塊型單向離合器

圖3-13是楔塊型單向離合器的結構及工作原理圖。它是由外座圈、內座圈、楔塊、保持架及片狀彈簧等組成,保持架借助於片狀彈簧把楔塊等分布置在圓形的內外座圈之間,外座圈與導輪固定連接,隨導輪一起回轉;內座圈通過花鍵與導輪軸套連續而固定在變速器外殼上。

圖3-13楔塊型單向離合器

1-楔塊 2-外座圈 3-片狀彈簧 4-保持架 5-內座圈

當速比大而轉速差小時,ATF沖擊導輪葉片背面,外座圈在所受力矩的作用下按圖3-13b所示方向回轉,楔塊在摩擦力作用下,有向相同方向回轉的趨勢,此時,因楔塊短對角距離

圖3-13楔塊型單向離合器

1-楔塊 2-外座圈 3-片狀彈簧 4-保持架 5-內座圈

當速比大而轉速差小時,ATF沖擊導輪葉片背面,外座圈在所受力矩的作用下按圖3-13b所示方向回轉,楔塊在摩擦力作用下,有向相同方向回轉的趨勢,此時,因楔塊短對角距離二、采用多個導輪 為了使液力變矩器的高效率區域更寬,可將導輪分割成兩個,分別裝在各自的單向離合器上,使之在所設置的單向離合器上實現鎖止和分離空轉狀態,會比整體導輪空轉時更能減少沖擊損失而提高性能。圖3-14是四元件綜合式液力變矩器。

圖3-14 四元件綜合式液力變矩器

1-啟動齒圈 2-變矩器殼 3-曲軸凸緣4-第一導輪(I) 5-渦輪

圖3-14 四元件綜合式液力變矩器

1-啟動齒圈 2-變矩器殼 3-曲軸凸緣4-第一導輪(I) 5-渦輪6-泵輪 7-第二導輪(Ⅱ) 8-自由輪機構 9-輸出軸 10-導輪固定套管 雙導輪液力變矩器的結構是由一個泵輪、一個渦輪和兩個可單向傳動的導輪構成,兩個導輪分別與兩個單向離合器的外圈相連,單向離合器的內輪通過花鍵與導輪軸套相連並固裝在變速器外殼上,可以實現兩個變矩器工況和一個液力耦合器工況。雙導輪液力變矩器在液力耦合工作區較單導輪液力變矩器的轉矩比和傳動效率都有明顯的提高,而該工作區是液力變矩器經常所處的工況,因此提高此工況的傳動效率十分必要。

兩個導輪具有不同的葉片進口角度,在低轉速比時,兩個導輪均被單向離合器鎖住,按變矩器工況工作。在中轉速比時,渦輪出口液流開始沖擊第一導輪葉片背面,第一單向離合器松開,第一導輪與渦輪同向旋轉,僅第二導輪仍起變矩作用。在高轉速比時,渦輪出口液流沖擊第二導輪葉片背面,其單向離合器松開,第二導輪也與渦輪作同向旋轉,變矩器全部轉入耦合器工況工作。圖3-15是雙導輪分開的液力變矩器特性曲線,整體式導輪的耦合工作點在分開式導輪的第一耦合點與第二耦合點之間,與圖中虛線表示的不分開情況相比,傳動效率得到提高。

雙導輪液力變矩器綜合了前述液力變矩器和液力耦合器的特點,它的高效區很寬,啟動時變矩系數也較大,這種變種器不僅適用於重型汽車,也適用於具有較寬車速范圍的其他類型汽車。但是,由於增加了工作輪,相應帶來結構、制造工藝比較復雜,質量增加的缺點,因此很少使用。

圖3-15 雙導輪液力變矩器特性曲線

圖3-15 雙導輪液力變矩器特性曲線

三、采用閉鎖離合器 汽車使用液力變矩器,具有很多優點,如提高起步性能、加速性能和換檔性能,增加了動傳動系統的減震隔振,減小了動載荷,使工作壽命延長等。但是,由於液力變矩器存在著液力損失,與機械傳動相比其效率較低,但效率曲線隨工況變化,最高效率也只有0.85~0.9,因而在正常行駛時油耗較高,經濟性差。同時,因變矩器的效率低,損失的能量轉變成熱量,必須進行強制散熱,從而增加了自動變速器的體積和重量。考慮到汽車在平坦路面上行駛時,液力傳動的優點不太明顯,相反,如用機械傳動,則可以提高效率,改善經濟性。根據上述想法,出現了閉鎖式液力變矩器。它可以實現液力變矩器傳動和機械直接傳動兩種情況,把兩者優點結合於一體。

從圖3-11液力變矩器的特性曲線中可以看出,當速比較高,即進入耦合工作區時,變矩器沒有增扭作用,曲軸傳遞多大轉矩給泵輪,最終傳到渦輪的轉矩仍是多大。而實際上在轉矩傳遞過程中,因ATF摩擦、沖擊會引起部分能量損失(ATF升溫),且泵輪和渦輪之間至少存在有4%~5%的轉速差,所以變速器並沒有100%地傳遞發動機所產生的動力。這也就是變矩器傳動效率沒有機械式變速器高的原因。與機械變速器相比,汽車正常行駛時燃油經濟性較差。

為了提高變矩器在高工況下的傳動效率,改善汽車正常行駛的燃油經濟性,於是在液力變矩器中設置鎖止離合器,用機械方式連接泵輪和渦輪(鎖止後兩工作輪成為一體),以實現100%的動力直接傳遞。鎖止離合器在電液自動操縱系統的控制下,可以適當的時機進行鎖止切換,一般在轉矩比

圖3-16 帶鎖止離合器的液力變矩器特性曲線

液力變矩器的鎖止離合器位於渦輪前端,如圖3-17所示,由離合器壓盤、毂、泵輪、導輪、渦輪等件組成。離合器壓盤,可前後移動。

圖3-16 帶鎖止離合器的液力變矩器特性曲線

液力變矩器的鎖止離合器位於渦輪前端,如圖3-17所示,由離合器壓盤、毂、泵輪、導輪、渦輪等件組成。離合器壓盤,可前後移動。

圖3-17 帶鎖止離合器的液力變矩器

1-變矩器殼2-離合器壓盤 3-渦輪 4-泵輪 5-變矩器軸套 6-輸出軸花鍵套 7-導輪

圖3-17 帶鎖止離合器的液力變矩器

1-變矩器殼2-離合器壓盤 3-渦輪 4-泵輪 5-變矩器軸套 6-輸出軸花鍵套 7-導輪

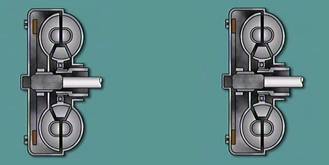

(a) 鎖止離合器分離 (b) 鎖止離合器結合

圖3-18 鎖止離合器工作原理

1-變矩器殼2-離合器壓盤 3-渦輪 4-泵輪 5-變矩器軸套 6-輸出軸花鍵套 7-導輪車輛低速行駛時,速比較小,液力變矩器處於變矩工況。此時,由電液控制,ATF經變速器輸入軸中心油道進入鎖止離合器前部,在油壓的作用下,離合器壓盤向右移動,故鎖止離合器分離(見圖3-18a);當車輛轉入高速行駛時,速比之增大至一定值,液力變矩器轉換成液力耦合工況,此時,電液自動操縱系統控制通向變矩器的液流方向反向,即ATF由輪軸套上的油道流入變矩器內部,經變速器輸入軸中心油道排除,故離合器壓盤前後側油壓不等,前側油壓低,後側油壓高,存在著油壓差。因此,離合器壓盤在該油壓差的作用下向前移動壓靠在前蓋上,鎖止離合器閉鎖(見圖3-18b),泵輪與渦輪作為一個整體部件旋轉,這樣就提高了高速下液力變矩器的傳動效率。

當閉鎖離合器接合時,導輪單向離合器即脫開,導輪自由旋轉。泵輪和渦輪雖然是同速轉動,但與導輪有一定的轉速差,因此,在變矩器內仍有少量液流作循環流動,從而有一定的液力損失,即使成為直接機械傳動,傳動效率也略低於100%,損失在1%~3%之間。

- 上一頁:平行軸式齒輪變速機構

- 下一頁:液力變矩器的結構和工作原理

齒輪變速機構的換擋執行機構組成和工作原理

換擋執行機構組成和功用換擋執行機構由離合器、制動器和單向超越離合器3種不同的執行元件組成。用來改 變

自動變速箱換擋沖擊原因和排除方法

自動變速箱換擋沖擊常見原因先查看自動變速箱油是否過髒,油量是否充足,排除自動變速箱油不是過髒後接下來

液力變矩器的構造和工作原理

液力變矩器是自動變速器不可缺少的重要組成部分之一,它安裝在發動機的飛輪上, 其作用是將發動機的動力傳

相關文章