廣本車系發動機連桿斷裂 原因分析

發動機連桿斷裂是一種較為常見的故障現象。引起發動機連桿斷裂的原因很多,既有可能是零部件本身的缺陷,也有可能是外來因素的影響,還有可能是用戶使用不當造成。連桿斷裂的發生往往會導致發動機報廢,造成較大經濟損失。所以,對發動機連桿斷裂的原因進行總結和分析,不僅能夠對汽車生產廠家提高產品質量水平有積極的促進作用,而且能指導用戶正確使用車輛,避免產生不必要的維修費用。下面分析幾種典型的原因。

一、發動機汽缸進水

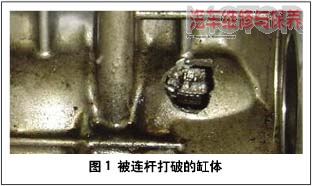

一輛本田雅閣2.0L乘用車,行駛裡程為28993km。在行駛過程中,聽到一聲較大的異響後發動機熄火,不能再次啟動。拖至維修站檢查,發現發動機缸體破損(如圖1所示)。進一步拆檢,發現第一缸連桿斷裂。

經分析,連桿材質各項指標均正常,排除了因材質問題引起故障的可能性。檢查發動機艙時發現:電池安裝座上有較多泥沙;在保險絲盒附近有大量飛濺的泥點;拆開空氣濾清器,發現空氣濾清器上蓋上有較多泥點,且空氣濾清器下蓋上有相當多的泥土。種種跡象表明,該車曾經涉深水行駛。

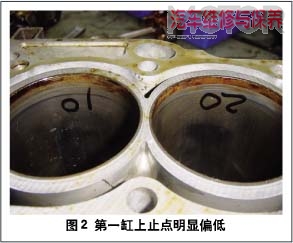

解體發動機後,觀察各缸缸套上活塞環運動的最高位置(上止點),可以看出第一缸的上止點明顯比其它缸低(如圖2所示)。筆者認為,連桿是彎曲運轉一段時間後才發生斷裂。

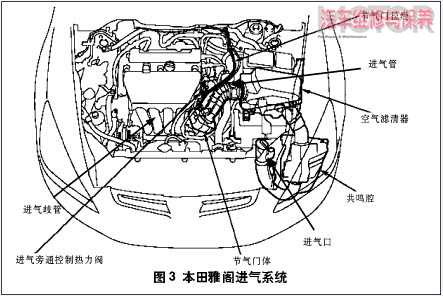

該車進氣系統由進氣口、共鳴腔、空氣濾清器、進氣管、節氣門體、進氣歧管等組成(如圖3所示)。水是如何進入進氣系統從而進入發動機的呢?筆者認為,車輛在水中行駛時會使水面發生較大波動,造成水面高度相對進氣口時高時低,水面高於進氣口時,發動機將水吸入汽缸。

最初進入汽缸的水,在缸體高溫的作用下很快形成水蒸氣,使該缸無法形成可燃混合氣。隨著進水量的增多,水會積存在活塞頂部,使燃燒室的有效容積減小,壓縮阻力增大,活塞傳給連桿的壓力也增大。當積水量達到一定程度(如接近燃燒室容積)時,壓縮行程實際上變成了對水的壓縮,連桿所承受的壓力急劇增大,以至發生彎曲變形直至斷裂,從而打破發動機缸體。

現代發動機一般采用直徑較大的進氣總管和進氣阻力系數較小、呈彎曲手指狀的進氣歧管,給空氣的進入提供便利的條件。然而,如果車輛在深水路面行駛,這種結構同樣給水的進入提供便利條件。一般情況下,當水被吸入進氣管時,由於慣性,水將首先湧到水平的進氣總管末端,然後再往回流,導致位於進氣總管末端的第一缸進氣歧管最易進水。另一方面,多數發動機的混合氣是在噴油器將燃油噴射到進氣門附近開始形成的,各缸混合氣的形成彼此獨立。只要進氣系統還有空氣進入,其他汽缸仍可形成可燃混合氣,使發動機運轉,導致進水汽缸的連桿彎曲,最終斷裂。

因此,車輛在涉水行駛時要格外小心。當發現道路積水較深,有可能造成發動機進水時切不可強行通過,避免造成不必要的損失。

二、發動機噴油系統異常

一輛本田飛度1.3L乘用車,行駛裡程為1325km。起步時,由一擋換到二擋後,聽到一聲較大的異響。經檢查,發動機第二缸連桿斷裂,將缸體及油底殼打破。

仔細檢查進氣管、空氣濾清器、節氣門體等均未發現進水痕跡,可以排除是由於汽缸進水造成。對連桿進行材質分析,也並未發現異常。

再次對車輛進行檢查,發現用戶自行加裝的防盜器接在了第二缸噴油器的控制線路上。從防盜器的工作電路分析,第二缸噴油器一直處於連通狀態,即第二缸一直在噴油。隨著第二缸內儲存的燃油越來越多,在壓縮行程中,第二缸連桿要承受的壓力逐漸增大,而當這個壓力超過連桿所能承受的極限時,連桿就被壓彎。在繼續使用的過程中,連桿疲勞變形,最終斷裂,導致發動機缸體被高速運動的連桿打破。

在國外,有人將發動機汽缸進水造成連桿斷裂的現象稱為“水錘(Water Hammer)”;把燃油噴射過多造成連桿斷裂的現象稱為“汽錘(Gas Hammer)”,確實是非常形象。

因噴油過多的問題導致的連桿斷裂,一般沒有規律可循,要視具體情況而定。在檢查發動機時,要注意觀察各汽缸的燃燒情況。一般噴油較多的汽缸,因為可燃混合氣較其它汽缸濃,缸筒和缸蓋都會比其它缸黑。再進一步檢查噴油器及噴油控制的相關線路。

汽缸進水導致連桿斷裂,一般都是進氣歧管末端所對應的汽缸連桿發生斷裂(四缸發動機為第一缸或者第四缸)。

三、連桿與曲軸抱死

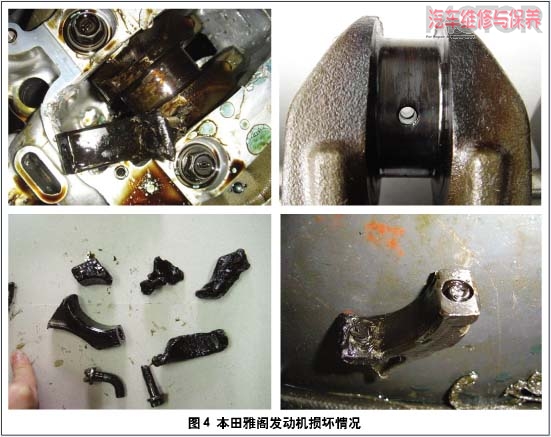

一輛本田雅閣2.4L乘用車,行駛裡程為4896km。在行駛中聽見發動機艙內一聲較大的異響,緊急停車後打開艙蓋檢查,發現第二缸缸體破裂。

接車後,檢查進氣口、空氣濾清器、節氣門體等均未發現進水痕跡。從第二缸破裂處看到曲軸連桿軸頸和連桿軸承蓋已經變黑,懷疑連桿與曲軸抱死。對發動機進行解體,發現第二缸連桿斷裂。其他各缸曲軸主軸瓦磨損正常,但連桿軸瓦磨損都比較嚴重。發動機損壞的情況如圖4所示。

根據上述現象可以斷定,由於第二缸連桿軸頸處的潤滑不良,導致連桿與曲軸抱死,最終使緊固螺栓和連桿與曲軸被拉斷。連桿軸頸處抱死後,導致連桿與曲軸的碎裂和連桿軸承蓋上的緊固螺栓扭斷。由於慣性,斷裂的連桿將發動機缸體打破。

連桿與曲軸抱死的常見原因有:

(1)軸頸、瓦面的光潔度差,裝配後兩者配合精度低,難以形成油膜,造成軸頸與軸瓦干摩擦。

(2)軸瓦安裝不正確,間隙調整不當,使軸頸與軸瓦的接觸面上難以形成機油油膜。

(3)機油泵的齒輪嚴重磨損失效,供油壓力減小,機油不能及時潤滑軸瓦,造成軸瓦干摩擦。

(4)機油油道被異物堵塞,使機油流速過慢或截流,造成軸頸與軸瓦干摩擦。

(5)機油管路發生洩漏,造成系統壓力下降,機油不能及時潤滑軸瓦。

(6)冷車啟動時猛踩油門,此時機油在低溫較粘稠狀態時流速較慢,不能及時潤滑軸瓦,使其表面形成瞬時高溫而相互燒熔。

(7)發動機長時間低速高扭矩工作時,因機油泵轉速與發動機轉速一致,導致供油量不足,無法潤滑、冷卻軸頸及軸瓦。

(8)由於冷卻水滲入機油中,造成機油乳化、變質,粘度完全喪失,在軸與瓦表面不能形成油膜,造成較嚴重的干摩擦。

(9)冬季發動機溫度過低,燃油霧化不良,若燃燒不完全的燃油順缸壁流入油底將機油稀釋,就會造成連桿與曲軸抱死。

(10)嚴寒季節使用粘度過大的機油,或在機油中添加有增粘作用的添加劑,都可能造成機油在油道中流速過慢,不能及時潤滑軸瓦。

四、其它原因

除上述原因外,如果零部件本身存在質量問題,也會造成發動機在使用過程中連桿斷裂。常見的有連桿材質不良,或者在鍛造過程中產生缺陷。另外,完好的連桿如果在物流過程中因受外力而產生輕微彎曲變形,裝配過程中未及時發現,長期使用也會使連桿變形量增大,最終發生疲勞斷裂。

關鍵字:方向盤異響 故障症狀:當前輪轉向打死後,主軸端碰

前不久,王小姐把車送去

1、可用吹煙